Indice de materias

La materia de cálculo diferencial desempeña un papel fundamental en la carrera de mecánica industrial al proporcionar las herramientas matemáticas necesarias para comprender, analizar y resolver una variedad de problemas relacionados con el movimiento, la fuerza y la energía en sistemas mecánicos. Aquí hay una explicación detallada de cómo se relaciona esta materia con la carrera de mecánica industrial:

- Modelado matemático de sistemas mecánicos: En mecánica industrial, es crucial poder modelar matemáticamente el comportamiento de sistemas mecánicos, como maquinaria, motores, sistemas de transporte, entre otros. El cálculo diferencial permite describir cómo cambian las variables físicas relevantes, como la posición, la velocidad y la aceleración, en función del tiempo o de otras variables independientes. Esto es fundamental para comprender y predecir el rendimiento de los sistemas mecánicos en diferentes condiciones.

- Análisis de movimientos y trayectorias: El cálculo diferencial se utiliza para analizar el movimiento de objetos y sistemas mecánicos, incluyendo la determinación de trayectorias, velocidades y aceleraciones. Por ejemplo, al diseñar sistemas de transporte en una planta industrial, es necesario calcular las velocidades y aceleraciones de los vehículos o transportadores para garantizar un flujo eficiente de materiales o productos.

- Estudio de fuerzas y momentos: El cálculo diferencial también es fundamental para el análisis de fuerzas y momentos que actúan sobre objetos y estructuras en sistemas mecánicos. Esto incluye el cálculo de fuerzas de fricción, tensiones en materiales, y momentos de torsión en ejes y componentes mecánicos. Comprender estas fuerzas es esencial para el diseño de sistemas robustos y seguros en entornos industriales.

- Optimización de diseños y procesos: El cálculo diferencial se utiliza para optimizar diseños y procesos en la industria mecánica. Por ejemplo, al diseñar una pieza de maquinaria, se pueden utilizar técnicas de optimización para minimizar el peso o maximizar la resistencia, teniendo en cuenta las restricciones de materiales y costos. De manera similar, en la planificación de procesos de fabricación, se pueden optimizar parámetros como la velocidad de corte o la presión de operación para maximizar la eficiencia y la calidad de los productos.

- Control de sistemas dinámicos: En la automatización y el control de procesos en la industria, el cálculo diferencial se utiliza para diseñar algoritmos de control que regulen el comportamiento de sistemas mecánicos en tiempo real. Esto incluye el diseño de controladores de velocidad, posición o torque para motores y actuadores, así como el diseño de sistemas de control de vibraciones para garantizar la estabilidad y la precisión en máquinas herramienta y robots industriales.

En resumen, la materia de cálculo diferencial proporciona los fundamentos matemáticos necesarios para abordar una amplia gama de problemas en la carrera de mecánica industrial, desde el modelado y análisis de sistemas mecánicos hasta la optimización de diseños y procesos, y el diseño de sistemas de control avanzados. Dominar estos conceptos es esencial para el éxito en la industria mecánica moderna.

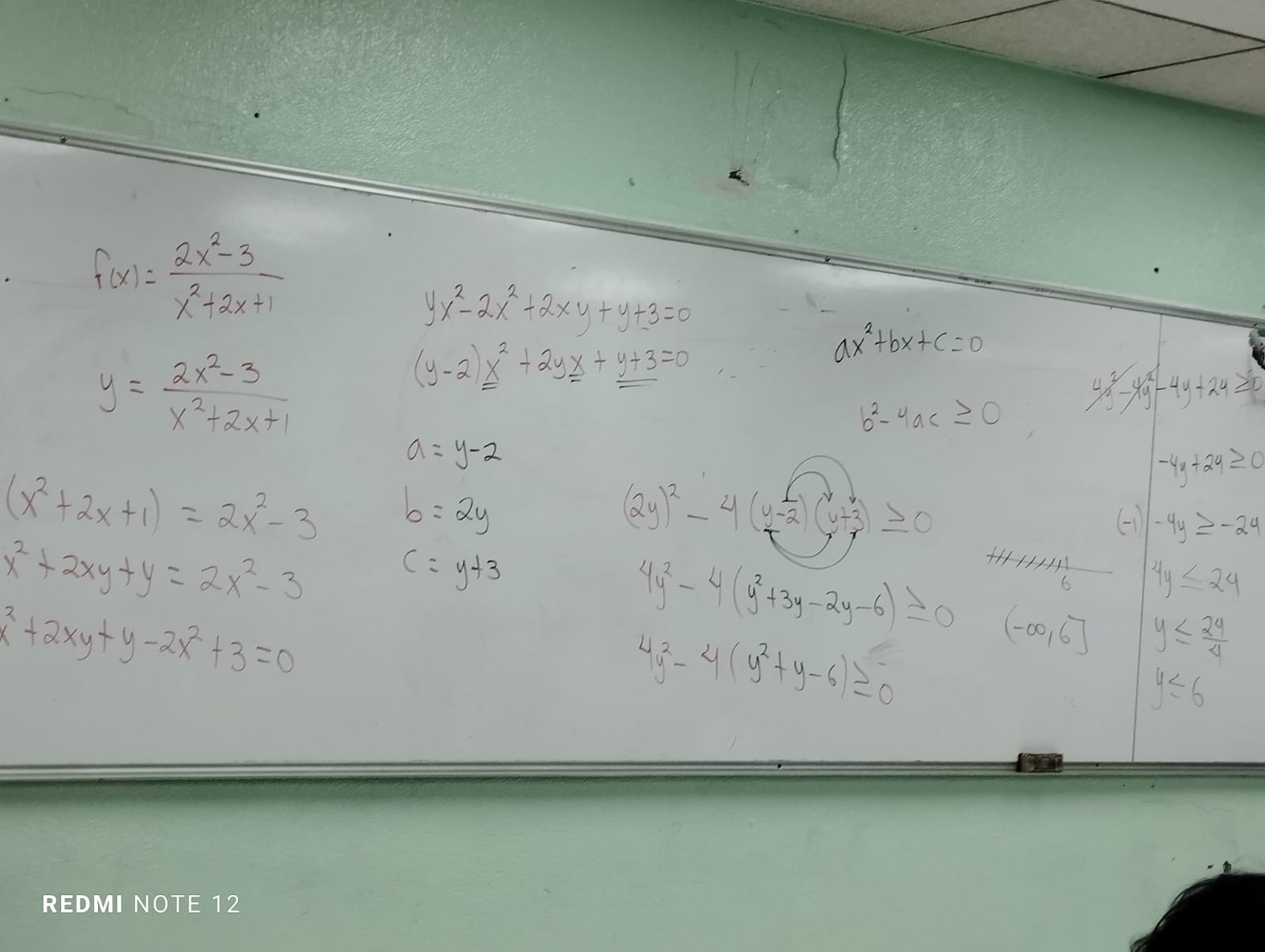

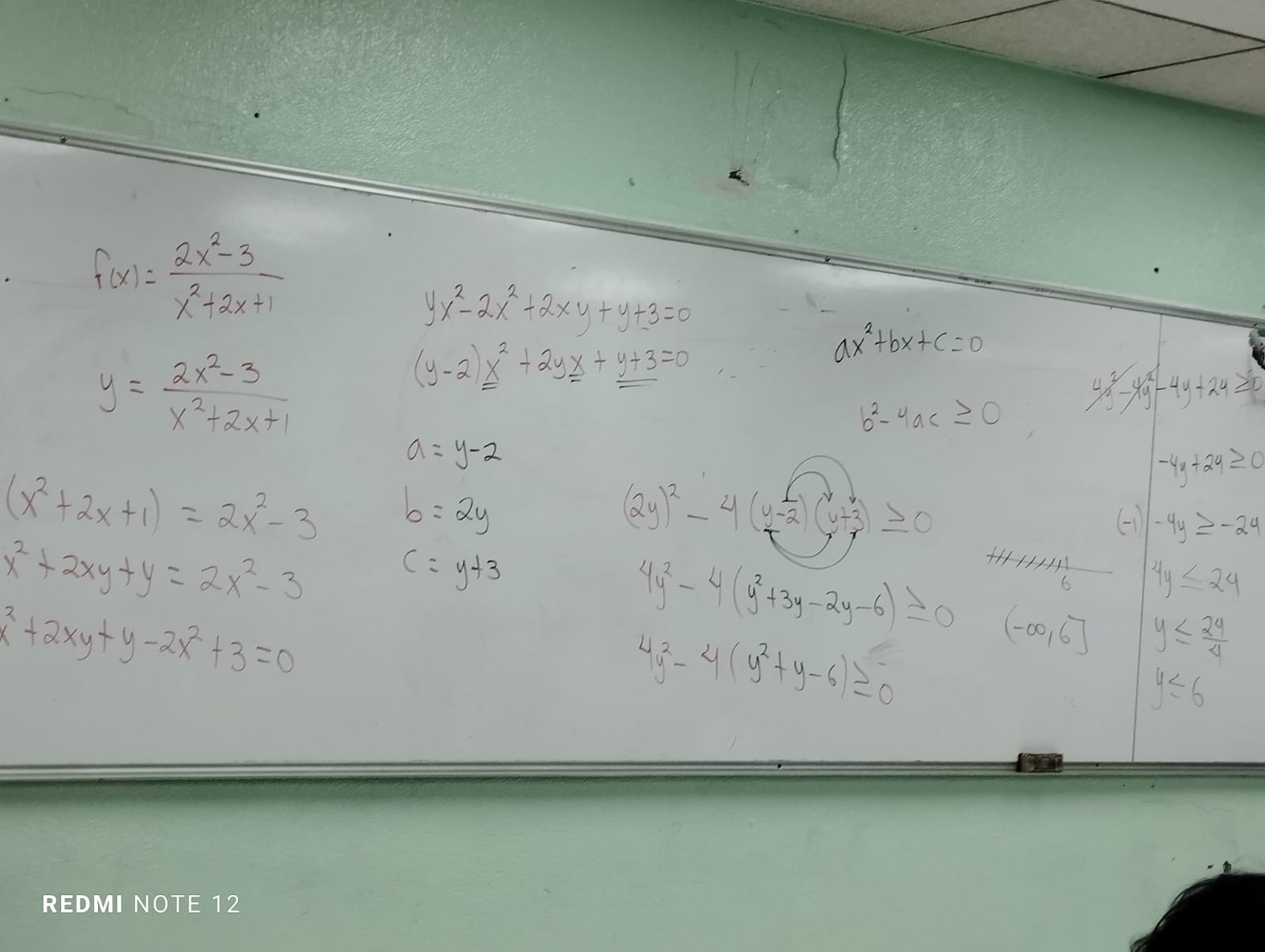

Salon de Calculo Diferencial

La relación entre la física y la mecánica industrial es profunda y multifacética, ya que la física proporciona los fundamentos teóricos y los principios básicos que sustentan la mecánica industrial, permitiendo así el diseño, la optimización y el funcionamiento eficiente de los sistemas y procesos industriales.

En primer lugar, las leyes del movimiento de Newton, que establecen cómo los objetos responden a las fuerzas aplicadas sobre ellos, son fundamentales en la mecánica industrial. Estas leyes proporcionan la base para entender el comportamiento de maquinaria, herramientas y sistemas de transporte en entornos industriales.

Desde la planificación de la distribución de cargas en una línea de producción hasta el diseño de sistemas de transporte de materiales, el conocimiento de las leyes del movimiento es esencial para garantizar la seguridad y la eficiencia en las operaciones industriales.

La termodinámica es otro campo crucial de la física que se relaciona estrechamente con la mecánica industrial. La transferencia de calor y la conversión de energía térmica en trabajo mecánico son conceptos fundamentales en la optimización de procesos industriales como la generación de energía, la refrigeración y la calefacción, así como en el diseño de motores y sistemas de propulsión en la industria automotriz y aeroespacial. Comprender cómo el calor afecta a los materiales y los procesos es crucial para garantizar la eficiencia y la fiabilidad en la producción industrial.

Además, la mecánica de fluidos, que estudia el comportamiento de los fluidos en reposo y en movimiento, desempeña un papel crucial en la mecánica industrial. La hidráulica y la neumática, ramas de la mecánica de fluidos, son fundamentales en el diseño de sistemas de bombeo, tuberías, sistemas de ventilación y sistemas de control de flujo en la industria. La comprensión de cómo los fluidos se comportan en diferentes condiciones y cómo se pueden manipular para lograr los resultados deseados es esencial para el funcionamiento eficiente de una amplia gama de procesos industriales.

Asimismo, la electricidad y el magnetismo son conceptos fundamentales en la mecánica industrial moderna. La aplicación de la teoría electromagnética en la automatización industrial, el control de motores eléctricos, la generación y distribución de energía eléctrica, así como en el diseño de sistemas de comunicación y control, ha revolucionado la forma en que se llevan a cabo las operaciones industriales. La integración de sistemas eléctricos y mecánicos permite un control más preciso y una mayor eficiencia en una amplia gama de aplicaciones industriales.

En resumen, la relación entre la física y la mecánica industrial es esencial para comprender, diseñar y optimizar los sistemas y procesos en la producción y manufactura. Desde las leyes del movimiento hasta la termodinámica, la mecánica de fluidos y la electromagnetismo, la física proporciona los fundamentos teóricos que sustentan la ingeniería mecánica industrial, impulsando así la innovación y el avance tecnológico en la industria.

La relación entre la química y la mecánica industrial es fundamental en numerosos aspectos de la fabricación, mantenimiento y funcionamiento de maquinaria y equipos industriales. La química y la mecánica industrial se entrelazan en varios puntos clave que influyen en la eficiencia, seguridad y calidad de los procesos industriales. A continuación, se detallan algunas formas en las que la química se relaciona con la mecánica industrial:

- Materiales y su comportamiento mecánico: La selección de materiales en la industria implica consideraciones tanto químicas como mecánicas. Los ingenieros deben comprender las propiedades químicas de los materiales (como resistencia, dureza, ductilidad) para garantizar que sean adecuados para soportar las cargas mecánicas a las que estarán expuestos. La química de los materiales también influye en su durabilidad, resistencia a la corrosión y capacidad para resistir condiciones extremas, aspectos críticos en la mecánica industrial.

- Procesos de fabricación y tratamiento de superficies: En la fabricación de componentes industriales, se utilizan procesos químicos como el recubrimiento de superficies, tratamientos térmicos y tratamiento de materiales para mejorar sus propiedades mecánicas. La química desempeña un papel crucial en la selección de los procesos y productos químicos adecuados para mejorar la resistencia, la dureza y la durabilidad de los componentes mecánicos.

- Lubricantes y fluidos industriales: En la mecánica industrial, el uso de lubricantes, fluidos hidráulicos y refrigerantes es fundamental para el funcionamiento adecuado de maquinaria y equipos. La química de estos productos influye en su capacidad para reducir la fricción, proteger contra la corrosión, disipar el calor y mantener el rendimiento de los componentes mecánicos. La selección de lubricantes y fluidos adecuados requiere un conocimiento profundo de su composición química y su interacción con los materiales.

- Control de la corrosión y mantenimiento preventivo: La corrosión es un problema común en la industria que puede afectar la integridad mecánica de los equipos. La química juega un papel crucial en el desarrollo de estrategias de control de la corrosión, como la selección de materiales resistentes a la corrosión, la aplicación de recubrimientos protectores y el uso de inhibidores de corrosión. El mantenimiento preventivo basado en principios químicos puede ayudar a prolongar la vida útil de los equipos industriales y garantizar su funcionamiento seguro y eficiente.

En resumen, la química y la mecánica industrial están estrechamente relacionadas en la selección de materiales, procesos de fabricación, lubricación, control de la corrosión y mantenimiento de equipos industriales. La comprensión de los principios químicos aplicados a la mecánica es esencial para optimizar el rendimiento, la durabilidad y la seguridad en entornos industriales.

El dibujo técnico y la mecánica industrial están intrínsecamente relacionados, ya que el dibujo técnico es la herramienta principal para comunicar y representar ideas, diseños y planos en la industria, especialmente en la mecánica. Aquí hay una explicación más detallada de su relación:

- Comunicación de Diseños: El dibujo técnico se utiliza para comunicar diseños de componentes, ensamblajes, máquinas y estructuras en la mecánica industrial. Proporciona una representación visual precisa de las dimensiones, formas, tolerancias y detalles de los objetos, lo que es crucial para la fabricación y montaje de maquinaria.

- lanificación y Diseño de Ingeniería: Antes de que se fabrique cualquier producto o máquina, los ingenieros mecánicos utilizan el dibujo técnico para planificar y diseñar cada aspecto del proyecto. Esto implica la creación de planos detallados que indican cómo se ensamblarán las piezas, qué materiales se utilizarán y cómo funcionará el producto final.

- Estándares y Normativas: En la mecánica industrial, se siguen estándares y normativas estrictas para garantizar la calidad y seguridad de los productos. El dibujo técnico ayuda a cumplir con estos estándares al proporcionar una forma estandarizada de representar diseños y especificaciones técnicas.

- Fabricación y Producción: Los dibujos técnicos actúan como guías para la fabricación y producción en la mecánica industrial. Los operarios y técnicos utilizan estos dibujos para construir y ensamblar componentes según las especificaciones del diseño, asegurando la precisión y la calidad del producto final.

- Control de Calidad: El dibujo técnico es fundamental para el control de calidad en la mecánica industrial. Permite comparar las dimensiones y características reales de los componentes fabricados con las especificaciones del diseño, identificando cualquier desviación que pueda afectar la funcionalidad o seguridad del producto.

- Innovación y Mejora Continua: El dibujo técnico también juega un papel importante en la innovación y la mejora continua en la mecánica industrial. Permite a los ingenieros desarrollar nuevos diseños, realizar modificaciones y optimizar procesos para aumentar la eficiencia, reducir costos y mejorar el rendimiento de los productos y sistemas mecánicos.

En resumen, el dibujo técnico es una herramienta esencial en la mecánica industrial que facilita la comunicación, planificación, fabricación, control de calidad e innovación de productos y sistemas mecánicos. Sin el dibujo técnico, sería extremadamente difícil para la industria mecánica desarrollar, producir y mantener productos de alta calidad y funcionales.

El inglés es un idioma ampliamente utilizado en el ámbito de la mecánica industrial debido a varias razones:

- Comunicación internacional: En un entorno industrial globalizado, es común que los profesionales de la mecánica industrial tengan que comunicarse con colegas, clientes o proveedores de diferentes partes del mundo. El inglés se ha establecido como el idioma predominante en las comunicaciones internacionales, por lo que tener habilidades sólidas en inglés facilita la comunicación efectiva y el intercambio de información en el ámbito industrial.

- Acceso a recursos y documentación técnica: Mucha de la documentación técnica, manuales de instrucciones, normativas y especificaciones en el campo de la mecánica industrial están disponibles en inglés. Para acceder a estos recursos y poder interpretarlos correctamente, es fundamental tener conocimientos de inglés técnico.

- Formación y capacitación: En muchos casos, la formación y capacitación especializada en mecánica industrial se encuentra disponible en inglés. Esto incluye cursos, seminarios, conferencias y material didáctico. Para poder aprovechar al máximo estas oportunidades de formación, es importante contar con habilidades en inglés que permitan comprender y asimilar la información impartida.

- Colaboración en equipos internacionales: En entornos industriales donde se desarrollan proyectos a nivel internacional, es común que los equipos de trabajo estén compuestos por profesionales de diferentes países que hablan inglés como idioma común. La capacidad de comunicarse de manera efectiva en inglés es esencial para colaborar de forma productiva en equipos internacionales y alcanzar objetivos comunes en proyectos de mecánica industrial.

En resumen, el inglés desempeña un papel importante en la mecánica industrial al facilitar la comunicación internacional, el acceso a recursos técnicos, la formación especializada y la colaboración en equipos internacionales. Contar con habilidades en inglés puede abrir oportunidades profesionales y contribuir al éxito en el campo de la mecánica industrial en un contexto globalizado.

La materia de torneado es un aspecto crucial en la mecánica industrial, ya que se refiere al proceso de mecanizado en el cual se utilizan tornos para dar forma a piezas metálicas mediante la eliminación de material. La relación entre la materia de torneado y la mecánica industrial es estrecha y significativa en varios aspectos clave:

- Proceso de mecanizado: El torneado es uno de los procesos de mecanizado más comunes en la industria, y se utiliza para producir piezas cilíndricas, cónicas, roscadas u otras formas geométricas específicas. La materia de torneado se enfoca en los principios y técnicas utilizadas en este proceso, incluyendo la selección de herramientas de corte, parámetros de corte, velocidades de corte y avances, así como la programación de máquinas CNC para realizar operaciones de torneado.

- Selección de herramientas y materiales: En la materia de torneado se estudia la selección adecuada de herramientas de corte y materiales de trabajo para obtener resultados óptimos en el proceso de mecanizado. La elección de herramientas de corte de alta calidad y materiales de trabajo adecuados es fundamental para lograr una buena precisión dimensional, acabado superficial y eficiencia en el torneado de piezas industriales.

- Tolerancias y calidad de las piezas: La materia de torneado también abarca el control de tolerancias dimensionales, geometría y calidad de las piezas mecanizadas. Los profesionales en la mecánica industrial deben comprender los principios de metrología y control de calidad para verificar que las piezas torneadas cumplan con las especificaciones requeridas, garantizando la funcionalidad y fiabilidad de los componentes en aplicaciones industriales.

- Optimización de procesos: El estudio de la materia de torneado implica la optimización de los procesos de mecanizado para aumentar la productividad, reducir los tiempos de ciclo y minimizar el desgaste de las herramientas de corte. La aplicación de técnicas de torneado de alta velocidad, refrigeración adecuada, programación CNC eficiente y estrategias de mecanizado innovadoras son aspectos clave para mejorar la eficiencia y la rentabilidad en la producción industrial.

- Innovación y tecnología: La materia de torneado se relaciona con la investigación y desarrollo de nuevas tecnologías y técnicas de mecanizado para mejorar la precisión, la calidad y la productividad en la industria. La integración de sistemas CNC avanzados, herramientas de corte de última generación, técnicas de torneado no convencionales y soluciones personalizadas para aplicaciones específicas son áreas de innovación que contribuyen al avance de la mecánica industrial.

En resumen, la materia de torneado desempeña un papel fundamental en la mecánica industrial al abarcar los principios, técnicas y aplicaciones relacionadas con el proceso de mecanizado en tornos. La comprensión de la materia de torneado es esencial para los profesionales que trabajan en la producción, diseño, control de calidad y mantenimiento de piezas y componentes mecanizados en la industria. El conocimiento especializado en torneado contribuye a mejorar la eficiencia, la precisión y la calidad en la fabricación de componentes industriales, así como a impulsar la innovación y la competitividad en un entorno industrial en constante evolución.

Taller de torno

En estos enlaces podra encontrar videos de algunas de las actividades de la materia https://youtu.be/zJI9XhS7jbs?si=ir9vqsyRhs7hmde1

https://youtu.be/PDru6N9WQ0k?si=2zh4RLaDDxI9WvRY

La soldadura es un proceso fundamental en la mecánica industrial que implica la unión de materiales metálicos mediante la fusión y solidificación de los mismos. La soldadura desempeña un papel crucial en la fabricación, reparación y mantenimiento de componentes y estructuras en la industria, y su relación con la mecánica industrial es amplia y significativa. A continuación, se detalla cómo se relaciona la soldadura con la mecánica industrial en diferentes aspectos:

- Unión de componentes: La soldadura se utiliza para unir componentes metálicos en la fabricación de estructuras, maquinaria, equipos y piezas industriales. La calidad de las soldaduras influye directamente en la integridad mecánica de los productos finales, ya que una soldadura defectuosa puede comprometer la resistencia, la durabilidad y la seguridad de las estructuras y componentes.

- Diseño de juntas soldadas: En la mecánica industrial, el diseño de juntas soldadas es un aspecto crítico que influye en la resistencia y la fatiga de las estructuras. Los ingenieros deben tener en cuenta la geometría de las juntas, la preparación de los bordes, el tipo de soldadura y los procedimientos de soldadura para garantizar la integridad mecánica de las uniones soldadas.

- Propiedades mecánicas de las soldaduras: La soldadura puede alterar las propiedades mecánicas de los materiales, como la resistencia, la tenacidad y la ductilidad. Es importante comprender cómo la soldadura afecta estas propiedades para seleccionar los procedimientos y materiales adecuados que cumplan con los requisitos de resistencia y durabilidad en aplicaciones industriales.

- Inspección y control de calidad: En la mecánica industrial, la inspección y el control de calidad de las soldaduras son fundamentales para garantizar su integridad y fiabilidad. Se utilizan técnicas de inspección no destructivas, como pruebas de ultrasonido, radiografía y partículas magnéticas, para detectar defectos en las soldaduras y asegurar su conformidad con los estándares de calidad y seguridad.

- Reparación y mantenimiento: La soldadura se utiliza en la reparación y el mantenimiento de equipos y estructuras industriales para restaurar su funcionalidad y prolongar su vida útil. La capacidad de realizar soldaduras de alta calidad es esencial para mantener la integridad mecánica de los componentes y garantizar un funcionamiento seguro y eficiente en entornos industriales.

- Innovación en procesos de soldadura: La investigación y desarrollo en procesos de soldadura, como la soldadura láser, la soldadura por fricción-agitación y la soldadura robotizada, impulsan la innovación en la mecánica industrial. Estos avances tecnológicos permiten mejorar la eficiencia, la precisión y la calidad de las soldaduras, contribuyendo a la optimización de los procesos de fabricación y reparación en la industria.

En resumen, la soldadura es un componente clave en la mecánica industrial que tiene un impacto significativo en la fabricación, el diseño, la inspección, la reparación y el mantenimiento de equipos y estructuras industriales. La soldadura requiere un conocimiento profundo de los principios mecánicos y de los materiales para garantizar la integridad y la calidad de las uniones soldadas en aplicaciones industriales. La soldadura y la mecánica industrial están intrínsecamente relacionadas en la búsqueda de soluciones innovadoras y seguras para satisfacer las demandas de la industria en constante evolución.

Taller de Procesos de Soldadura

Los mecanismos básicos son fundamentales en la mecánica industrial, ya que son los elementos básicos que permiten transmitir movimiento, fuerza y energía entre componentes y sistemas mecánicos. La relación entre los mecanismos básicos y la mecánica industrial es esencial en varios aspectos clave:

- Transmisión de movimiento: Los mecanismos básicos, como engranajes, poleas, correas, cadenas, levas y manivelas, se utilizan en la industria para transmitir movimiento de rotación, lineal o alternativo entre componentes de maquinaria y equipos industriales. Estos mecanismos permiten convertir, modificar y controlar el movimiento de las máquinas para realizar funciones específicas en procesos de fabricación, ensamblaje, transporte y automatización en la industria.

- Amplificación de fuerza: Los mecanismos básicos también se emplean en la industria para amplificar la fuerza aplicada a través de sistemas de palancas, bielas, manivelas y tornos. Estos mecanismos permiten aumentar la fuerza mecánica para superar resistencias, levantar cargas pesadas, realizar operaciones de corte o deformación de materiales, y llevar a cabo tareas que requieren una fuerza superior a la capacidad humana en aplicaciones industriales.

- Control de movimiento y velocidad: En la mecánica industrial, los mecanismos básicos son utilizados para controlar la velocidad, la dirección y la sincronización del movimiento en máquinas y sistemas automatizados. La combinación de mecanismos de transmisión, frenado, embrague y control de posición permite ajustar y coordinar el movimiento de componentes móviles para lograr un funcionamiento preciso y seguro en entornos industriales.

- Automatización y robótica: Los mecanismos básicos son fundamentales en la automatización y la robótica industrial, donde se utilizan para diseñar y controlar sistemas mecánicos que realizan tareas repetitivas, precisas y seguras en líneas de producción, almacenes automatizados, centros logísticos y plantas industriales. La integración de mecanismos básicos con tecnologías de control, sensores y actuadores permite desarrollar sistemas automatizados eficientes y versátiles en la industria.

- Innovación y tecnología: La aplicación de mecanismos básicos en la industria está en constante evolución, impulsada por la innovación y la tecnología. La integración de mecanismos básicos con sistemas de control numérico por computadora (CNC), inteligencia artificial, Internet de las cosas (IoT) y tecnologías emergentes como la robótica colaborativa y la impresión 3D está transformando la forma en que se diseñan, fabrican y operan los sistemas mecánicos en la industria.

En resumen, los mecanismos básicos desempeñan un papel fundamental en la mecánica industrial al permitir la transmisión de movimiento, la amplificación de fuerza, el control de movimiento y la automatización en equipos y sistemas industriales. La comprensión y aplicación de los principios de los mecanismos básicos son esenciales para el diseño, la operación y el mantenimiento de maquinaria y equipos en la industria, contribuyendo a mejorar la eficiencia, la productividad y la seguridad en los procesos industriales.

Salon de la materia de Mecanismos Basicos

Los motores híbridos se relacionan con la mecánica industrial en varios aspectos importantes:

- Eficiencia energética: Los motores híbridos, que combinan un motor de combustión interna con un motor eléctrico, son conocidos por su alta eficiencia energética y su capacidad para reducir el consumo de combustible y las emisiones contaminantes. En la industria, la eficiencia energética es un aspecto crucial para reducir costos operativos y minimizar el impacto ambiental de las operaciones industriales. Los motores híbridos pueden ser utilizados en maquinaria industrial, vehículos de carga y equipos pesados para mejorar la eficiencia y la sostenibilidad en aplicaciones industriales.

- Reducción de costos operativos: La combinación de un motor de combustión interna con un motor eléctrico en un sistema híbrido permite optimizar el rendimiento de la máquina o equipo, reducir el desgaste de los componentes mecánicos y disminuir los costos de mantenimiento y operación. En la mecánica industrial, la reducción de costos operativos es un objetivo importante para las empresas, y los motores híbridos ofrecen una solución para mejorar la eficiencia y la rentabilidad en la producción y el transporte de mercancías.

- Flexibilidad y versatilidad: Los motores híbridos pueden adaptarse a diferentes aplicaciones y entornos industriales, ofreciendo flexibilidad y versatilidad en el diseño y la operación de equipos y maquinaria. En la industria, la capacidad de utilizar motores híbridos en una variedad de aplicaciones, como vehículos industriales, grúas, maquinaria agrícola o sistemas de generación de energía, permite a las empresas optimizar sus operaciones y responder a las demandas cambiantes del mercado.

- Integración con sistemas de automatización: Los motores híbridos pueden integrarse con sistemas de automatización y control para mejorar la eficiencia y la productividad en entornos industriales. La combinación de motores híbridos con tecnologías de control de movimiento, sensores y sistemas de monitoreo permite optimizar el rendimiento de la maquinaria, reducir los tiempos de ciclo y mejorar la precisión en operaciones de fabricación, montaje o transporte en la industria.

En resumen, los motores híbridos se relacionan con la mecánica industrial al ofrecer una solución eficiente, sostenible y versátil para mejorar el rendimiento y la rentabilidad en operaciones industriales. La integración de motores híbridos en maquinaria y equipos industriales puede contribuir a reducir costos operativos, minimizar el impacto ambiental, aumentar la eficiencia energética y mejorar la competitividad de las empresas en un entorno industrial cada vez más exigente y tecnológicamente avanzado.

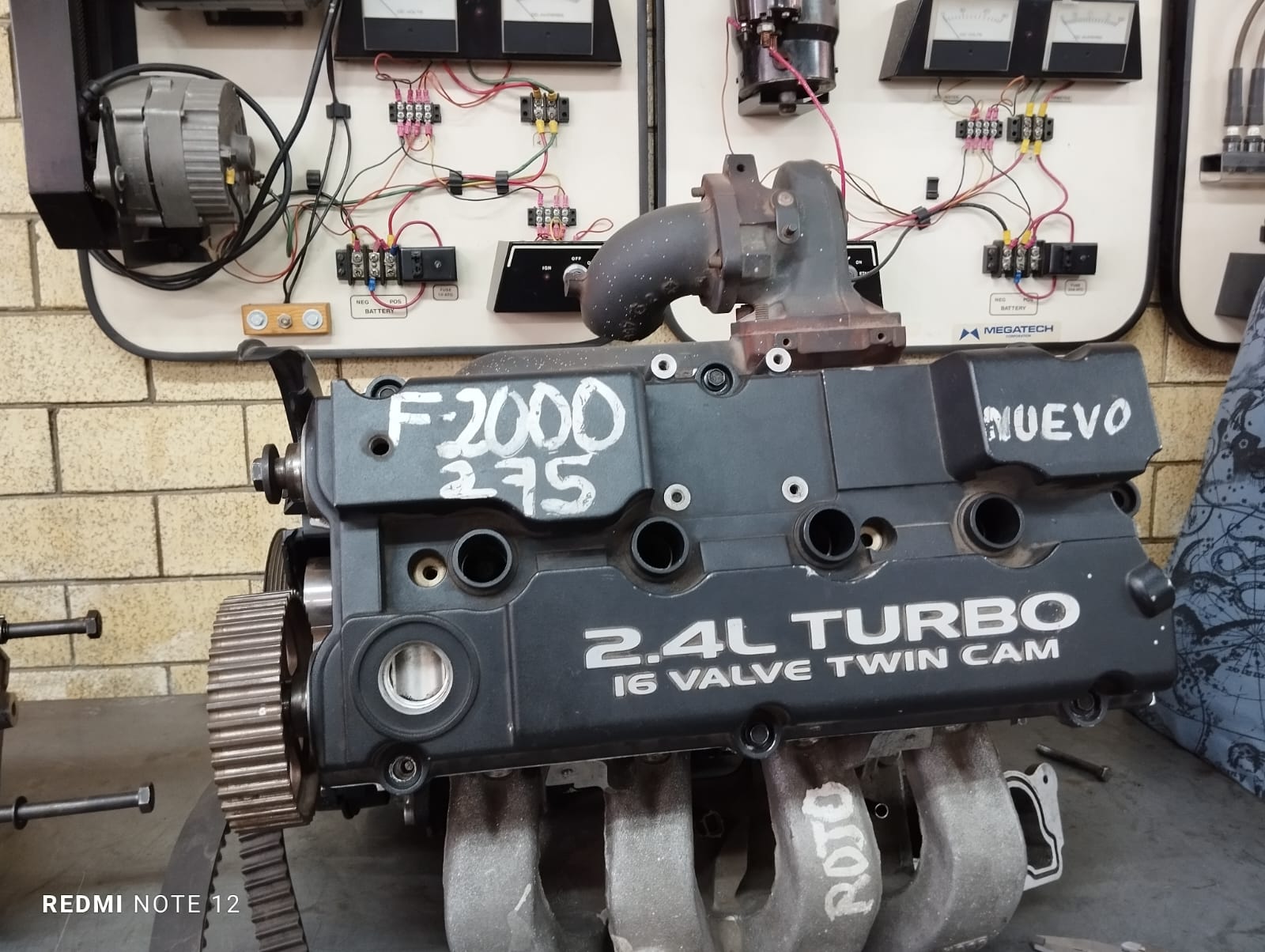

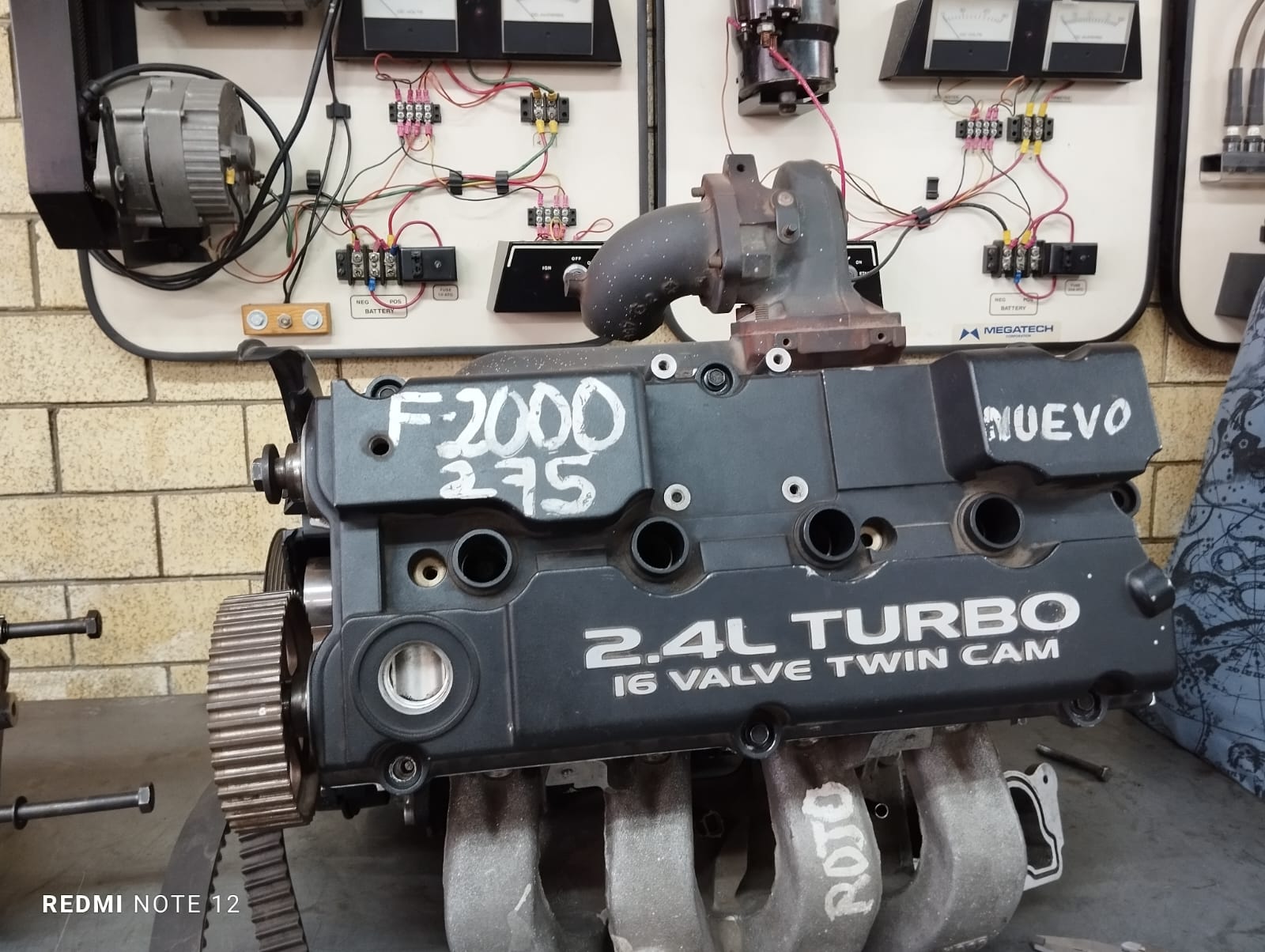

Motor de combustion interna del taller de Motores Hibridos

Los sistemas eléctricos y electrónicos desempeñan un papel fundamental en la mecánica industrial al proporcionar control, automatización y monitoreo de maquinaria y equipos, así como facilitar la integración de tecnologías avanzadas en los procesos de fabricación y producción. La relación entre los sistemas eléctricos y electrónicos en la mecánica industrial es crucial en varios aspectos:

- Control de maquinaria: Los sistemas eléctricos y electrónicos se utilizan para controlar y supervisar el funcionamiento de maquinaria y equipos industriales, permitiendo ajustar parámetros de operación, velocidades, posiciones y funciones de forma precisa y eficiente. Los controladores programables (PLC), los sistemas de control numérico por computadora (CNC) y otros dispositivos electrónicos son fundamentales para garantizar el funcionamiento seguro y eficaz de los sistemas mecánicos en la industria.

- Automatización de procesos: Los sistemas eléctricos y electrónicos son clave en la automatización de procesos industriales, permitiendo la programación y ejecución de tareas repetitivas, secuenciales o complejas de forma automática. Los sensores, actuadores, controladores y software de automatización son utilizados para optimizar la producción, reducir los tiempos de ciclo, mejorar la calidad y la eficiencia en la fabricación de productos en la industria.

- Monitoreo y mantenimiento predictivo: Los sistemas electrónicos se emplean en la monitorización y diagnóstico de maquinaria y equipos industriales para detectar fallos, desgaste o problemas de funcionamiento de forma temprana. Los sistemas de supervisión y control de procesos (SCADA), la telemetría, los sistemas de adquisición de datos (DAQ) y el mantenimiento predictivo basado en datos son herramientas esenciales para garantizar la fiabilidad y la disponibilidad de activos mecánicos en la industria.

- Integración de tecnologías avanzadas: Los sistemas eléctricos y electrónicos permiten la integración de tecnologías avanzadas en la mecánica industrial, como la robótica, la inteligencia artificial, el internet de las cosas (IoT), la realidad aumentada y la fabricación aditiva. La combinación de sistemas mecánicos con sensores, actuadores y dispositivos electrónicos inteligentes permite desarrollar soluciones innovadoras y adaptativas en la industria, mejorando la productividad, la seguridad y la competitividad de las empresas.

- Eficiencia energética y sostenibilidad: Los sistemas eléctricos y electrónicos contribuyen a mejorar la eficiencia energética y la sostenibilidad en la mecánica industrial, permitiendo la optimización de consumos, la gestión inteligente de la energía y la reducción de emisiones contaminantes. La implementación de sistemas de control de energía, la utilización de motores eléctricos eficientes, la integración de fuentes de energía renovable y la adopción de prácticas sostenibles son aspectos clave para promover la sostenibilidad en la industria.

En resumen, la relación entre los sistemas eléctricos y electrónicos en la mecánica industrial es fundamental para la automatización, el control, el monitoreo, la integración de tecnologías avanzadas, la eficiencia energética y la sostenibilidad en los procesos de fabricación y producción. La combinación de sistemas mecánicos con tecnologías electrónicas y digitales permite mejorar la productividad, la calidad y la competitividad de las empresas en un entorno industrial cada vez más tecnológico y globalizado.

En este enlace podra encontrar un video de alguna de las actividades de la materia https://youtu.be/V8mmRNmJ-D4?si=idGdqqqFXecm5xpY

La química es la ciencia que estudia la composición, estructura y propiedades de la materia, así como los cambios que esta experimenta durante las reacciones químicas. Es fundamental para comprender el mundo que nos rodea, desde la composición de los elementos hasta la fabricación de medicamentos y materiales.

La materia de química abarca una amplia gama de temas, que incluyen la estructura atómica, la tabla periódica, enlaces químicos, reacciones químicas, estequiometria, termodinámica, cinética química, equilibrio químico, ácidos y bases, electroquímica, y química orgánica, entre otros. Básicamente, estudia todo lo relacionado con la composición, estructura y transformaciones de la materia a nivel molecular y atómico.

¿Qué es la soldadura?

La soldadura es un proceso de unión de materiales, generalmente metales, mediante la aplicación de calor y/o presión, y a veces con el uso de un material de relleno, para formar una unión permanente entre las piezas. Este proceso puede realizarse mediante diferentes métodos, como soldadura por arco eléctrico, soldadura por gas, soldadura por resistencia, entre otros. La soldadura se utiliza en una amplia variedad de industrias, incluyendo la construcción, la fabricación de automóviles, la industria aeroespacial y la fabricación de estructuras metálicas, entre otras.

La materia de soldadura abarca el estudio de los diferentes procesos de unión de materiales, las propiedades de los metales y aleaciones utilizados en la soldadura, técnicas de preparación de superficies, seguridad en el trabajo con soldadura, inspección de soldaduras, métodos de soldadura, incluyendo soldadura por arco eléctrico, soldadura por resistencia, soldadura por gas, soldadura láser, entre otros. También incluye el estudio de la metalurgia relacionada con la soldadura, la ciencia de los materiales y la calidad de las uniones soldadas.

¿Cómo se relaciona la química con la soldadura?

La materia de química y la de soldadura están relacionadas en varios aspectos. En primer lugar, la química proporciona la base teórica para comprender la estructura atómica y molecular de los materiales utilizados en la soldadura, así como los principios de los procesos de unión y los cambios químicos que ocurren durante la soldadura.

Además, la química también es relevante en la selección de materiales de relleno adecuados para la soldadura, teniendo en cuenta sus propiedades químicas y físicas, así como su compatibilidad con los materiales base. La comprensión de los principios químicos también es importante para controlar la composición química de los materiales y las condiciones de soldadura para garantizar

Algunos aspectos clave incluyen:

Soldadura por arco metálico protegido: Este método utiliza un arco eléctrico entre una varilla de soldadura y la pieza de trabajo. El revestimiento de la varilla se descompone y funde para proteger el proceso y evitar la contaminación atmosférica con metal fundido.

Soldadura MIG (Metal Inert Gas): Utiliza un arco eléctrico con gas externo para proteger las gotas de metal y el baño de soldadura. Es un proceso común en la industria.

Soldadura láser híbrida: Combina un láser con un proceso de arco (como GMAW o GTAW) para abordar deficiencias y mejorar la eficiencia.

La química y la soldadura se benefician mutuamente en varios aspectos

- Selección de materiales: La comprensión de la química de los materiales ayuda a seleccionar los metales y aleaciones más adecuados para la soldadura, considerando su resistencia, ductilidad, resistencia a la corrosión y otras propiedades relevantes.

- Desarrollo de materiales de relleno: La química contribuye al desarrollo de materiales de relleno específicos para diferentes procesos de soldadura y aplicaciones, optimizando sus propiedades mecánicas y de soldabilidad.

- Control de calidad: La química proporciona métodos analíticos para evaluar la composición química de los materiales base y las uniones soldadas, lo que ayuda a garantizar la calidad y la integridad de las soldaduras.

- Optimización de procesos: Comprender los principios químicos involucrados en los procesos de soldadura permite optimizar los parámetros de soldadura, como la temperatura, la velocidad de enfriamiento y la protección contra la oxidación, para obtener resultados óptimos.

- Investigación y desarrollo: La investigación en química de materiales y procesos de soldadura contribuye al desarrollo de nuevas tecnologías y materiales que mejoran la eficiencia, la resistencia y la durabilidad de las uniones soldadas.

En resumen, la química y la soldadura se complementan entre sí, ya que la comprensión de los principios químicos es esencial para mejorar la calidad, la eficiencia y la fiabilidad de las operaciones de soldadura, mientras que la soldadura proporciona aplicaciones prácticas para los conocimientos químicos.

Los motores híbridos (como los de los automóviles híbridos) también tienen una base química:

Baterías: Las baterías utilizadas en los motores híbridos funcionan mediante reacciones químicas para almacenar y liberar energía eléctrica3.

Control de emisiones: La química se aplica para reducir las emisiones contaminantes en los motores híbridos, como el CO₂ y los hidrocarburos4.

En resumen, la química es esencial tanto en la soldadura como en los motores híbridos, y su comprensión contribuye al desarrollo de tecnologías más eficientes y sostenibles.

Un circuito eléctrico es un sistema que permite el flujo controlado de corriente eléctrica para realizar tareas específicas. Sirve como una vía para que la electricidad fluya desde una fuente de energía (como una batería o una fuente de alimentación) a través de componentes eléctricos (como resistencias, condensadores, bobinas, etc.) y luego regrese a la fuente. Los circuitos eléctricos son fundamentales en la industria por varias razones:

- Automatización y Control: Los circuitos eléctricos se utilizan para controlar y automatizar procesos industriales. Por ejemplo, en una línea de ensamblaje, los circuitos pueden controlar el movimiento de las máquinas, la temperatura de los hornos, la velocidad de los transportadores, etc.

- Alimentación de Equipos: Los circuitos eléctricos proporcionan la energía necesaria para hacer funcionar una amplia gama de equipos industriales, desde motores hasta herramientas eléctricas y maquinaria pesada.

- Instrumentación y Medición: En la industria, los circuitos eléctricos se utilizan para instrumentación y medición, permitiendo monitorear variables como temperatura, presión, flujo, nivel, entre otras, esenciales para controlar y mantener procesos óptimos.

- Comunicación y Control de Datos: Los circuitos eléctricos también son vitales para la comunicación y el control de datos en la industria, ya sea mediante sistemas de control automático, redes de comunicación industrial o dispositivos de monitoreo y gestión.

En resumen, los circuitos eléctricos son esenciales en la industria porque permiten el funcionamiento eficiente de maquinaria y procesos, facilitan el control y la automatización, y son fundamentales para la instrumentación, la alimentación de equipos y la comunicación de datos.

Velocidad de corte

Es la velocidad lineal de la superficie de la pieza que entra en contacto con la herramienta. Esta se expresa en metros por minutos y debe elegirse antes de iniciar el mecanizado. Este parámetro depende del tipo de herramienta, de la profundidad de pasada, dureza del material, la maquinabilidad del material, y, por supuesto, del tipo de trabajo que se desee realizar. Además, para escoger la velocidad de corte, también deberá tenerse en cuenta la velocidad de avance.

A partir de la velocidad de corte pueden determinarse las revoluciones por minuto.

Revoluciones por minuto del cabezal

<

Las revoluciones por minuto RPM expresan la velocidad de giro, es decir, el número de revoluciones que un objeto gira sobre su propio eje durante un minuto.

Velocidad de avance.

La velocidad de avance es la velocidad que existe entre la pieza a mecanizar y la herramienta de corte, es decir, la velocidad con la que sucede el corte. Se denomina avance por revolución y depende del diámetro de la pieza, la profundidad de corte en torno y la herramienta escogida.

Diámetro exterior.

Para cualquier tipo de mecanizado es imprescindible conocer el diseño y forma que se le quiere dar a la pieza. En el caso de las operaciones de torneado, es necesario conocer el diámetro exterior de la pieza para poder determinar la profundidad de pasada, así como la velocidad de avance.

Esfuerzo de corte.

El esfuerzo de corte es un parámetro que se necesita para calcular la potencia requerida para mecanizar. Se calcula de acuerdo al avance de la herramienta, la velocidad de corte y la profundidad de pasada.